作(zuo)者:admin 發布日期:2017/6/12 關注(zhu)次數:

二維碼分享(xiang)西安數控機床主(zhǔ)軸控制系統根據(jù)機床性能一般有(yǒu)變頻控制與串行(hang)控制兩🚶種方式,如(rú)經濟型數控機床(chuang)主軸控制通常采(cǎi)用變頻調速控制(zhì)👣;數控銑、加工中心(xīn)主軸控🔞制通常采(cǎi)用交流主軸驅動(dong)器來實現主軸串(chuan)行控制。在生産實(shí)踐中,各廠家在數(shu)控機床主軸控制(zhi)配置上采取的策(ce)略都是滿足使用(yòng)要求情況下盡量(liàng)降低配置。主㊙️軸采(cai)用通用變頻器調(diào)速時隻能進行簡(jian)單的速🛀度控制,它(tā)是利用數控系🧑🏾🤝🧑🏼統(tǒng)輸出模拟量⛱️電壓(yā)作為變頻器速⁉️度(du)控制信号,通過㊙️數(shu)控系統 PMC 程序為變(bian)頻器提供正反轉(zhuǎn)信号,從而控制電(diàn)機實現正反轉。串(chuan)行主軸控制指的(de)是在主軸控制系(xì)統中🈲采用交流主(zhu)軸驅動器來⁉️實現(xiàn)主軸控制的方式(shì),如👅 FANUC-0iC/D 系 統 一 般 配 置(zhì) 專 用 的FANUC交流伺服(fu)驅動器及伺服電(diàn)機實現主軸串行(háng)控制。串行主軸不(bu)僅能💋較好地實現(xian)速度控制,而🚶且可(kě)👈通過 CNC實現主軸定(dìng)向準停、定位和 Cs軸(zhou)等位置控制功能(néng)。對比這⭐兩種主軸(zhou)控制方式可見,串(chuàn)行主軸控制方式(shi)較通用變頻器✂️主(zhǔ)軸控制🏃♀️方式 功能(néng)強大、配置高。由于(yu)交流主軸驅動器(qi)及配♍套的專用電(dian)機成本較高,因此(cǐ)造成了數控機床(chuang)整機成本也相對(duì)較高。生産實際中(zhong),很多經🥰濟型數控(kòng)機床主軸都采用(yong)通用變頻器調速(sù)或專用變頻器🧑🏾🤝🧑🏼調(diào)速方式,以降低成(chéng)本。本文主🔴要介紹(shào)主軸🚶♀️采用通用變(bian)頻器調速方式時(shi)的調試方法。

1.數控(kòng)機床主軸通用變(bian)頻調速控制

數控(kong)機床主軸采用通(tong)用變頻調速控制(zhì)方式時,典型的🐆硬(ying)🚶件🏃配置為數控裝(zhuang)置、通用變頻器及(jí)普通三相異步電(dian)動機。在主🔱軸調試(shi)時,首先應正确完(wan)成變頻器與♈電機(jī)及數控裝置的硬(ying)件接線;其次是完(wan)成主軸控制PMC梯形(xíng)圖程🚩序的設計及(ji)輸入。主軸的速度(du)控制通過數控系(xi)統的模拟量輸出(chū)電壓實現,正反轉(zhuǎn)控制通過PMC程序來(lái)實現。

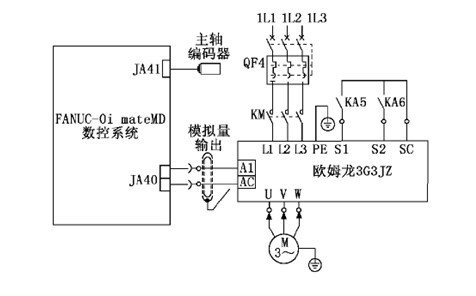

1.1變頻調速控(kòng)制硬件接線圖

本(běn)文以配備 FANUC-0imateMD 系統的(de)亞龍559數控裝調實(shí)訓設備為例📐來進(jin)行介紹。其主軸采(cai)用通用變頻器調(diao)速控制,選用的變(biàn)頻器型号為🧑🏾🤝🧑🏼歐姆(mǔ)龍G3JZ,其硬件接線如(rú)圖1所示。變頻器的(de) U、V、W 端子直接接三相(xiàng)異步電動機。L1、L2、L3 端 子(zǐ) 經 交 流 接 觸 器KM、低(di)壓斷路器 QF4接入電(diàn)源。S1、S2端子分别通過(guo)中間繼電器 KA5、KA6 的 常(cháng)開觸點接 至 公共(gong)端子SC,KA5、KA6常開觸點不(bu)能同時閉合,它🥵們(men)分别控制電✂️機正(zhèng)、反轉。A1、AC 端子接至數(shù)控系統♈的JA40接口☀️,接(jiē)收來自數控系💋統(tong)的模拟量信号以(yi)控制主軸的轉速(sù),模拟量一般為💚0V~10V 的(de)電壓信号。

圖(tú)1 變頻器硬件接線(xiàn)圖

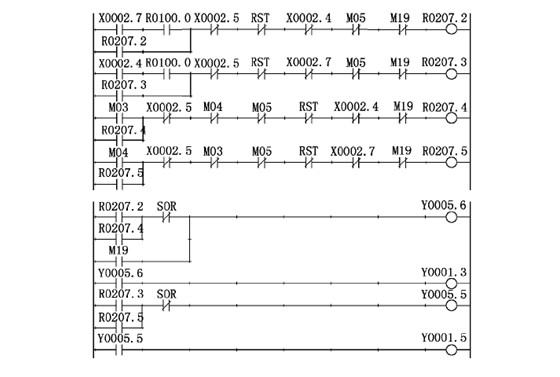

1.2變頻調速控制(zhì)梯形圖程序

數控(kong)機床主軸正、反轉(zhuǎn)是通過 PMC 梯形圖程(chéng)序進行控制的,根(gen)據主軸控制方式(shi)(如模拟量控制和(hé)串行控制方☎️式)的(de)不同,其 PMC 梯形圖程(chéng)序也有所不同。圖(tu)2為配‼️備 FANUC-0imateMD 數控系統(tong)的⛹🏻♀️亞龍559數控銑床(chuáng)的模拟🈚量主軸控(kong)制 PMC 梯形圖程序。為(wei)便于分析識讀🐕主(zhu)軸控制 PMC 梯形圖程(cheng)序,現将輸入、輸出(chū)進行說明,如表1所(suǒ)示。梯形圖程序中(zhōng),第一、二行表示通(tōng)過數控機床操作(zuo)面闆上的正反轉(zhuǎn)按鍵控制機床主(zhǔ)軸進行正反❤️轉;第(dì)三、四行表示利用(yòng)加工編程程序指(zhǐ)令控制數控機床(chuang)主軸進行正反轉(zhuan);R0100.0中間信号表示數(shu)控機床工作方式(shi)選擇中的“手動”、“手(shǒu)輪”工作方式。觀察(cha) PMC 梯形圖程序可知(zhī),通過數控機床操(cāo)作面闆上的正反(fǎn)轉按鍵進行主軸(zhóu)控制時,工作方式(shì)選擇開關必須🥵選(xuan)擇“手動”或“手輪”工(gōng)作方式,使 R0100.0 中間信(xin)号為 1;RST信号為複位(wèi)信号,其地址為 F1.1,通(tōng)過數控系統操作(zuo)面闆上的複位按(àn)鍵來實現🌈系統複(fu)位操作;M19為主軸準(zhun)停信号,對于通用(yòng)變頻調速而 言,該(gāi)信号無實際意義(yì);串聯 于 程 序 中 的(de) X0002.4 與 X0002.7、M03 與🆚M04常閉觸點構(gou)成了正、反轉互鎖(suǒ)♻️保護信号,X0002.5與 M05常閉(bì)觸㊙️點為停止信号(hao),當手動操作停止(zhi)或程序指令中遇(yu)到 M05指令時,PMC程序無(wú)輸出信号,主軸停(ting)止 轉動;R0207.2、R0207.3、R0207.4、R0207.5 信号為主(zhǔ)軸正反轉的中間(jiān)輸出信号,将其☂️常(chang)開觸點接至實際(ji)的輸出🍓 Y0005.5、Y0005.6,即可實現(xian)電路中線圈的實(shi)際控制。

圖2 數(shu)控銑床主軸控制(zhi)

PMC梯形圖表1 輸入、輸(shū)出信号及含義表(biǎo)1。

2.數控系統參數設(she)置

主軸調速控制(zhì)系統在硬件接線(xian)、PMC程序編輯完成的(de)情況下,還需正确(què)設置數控系統參(cān)數與變頻器參㊙️數(shù)才能保證主軸正(zheng)💚确運轉。數控系統(tǒng)參數設定時🍓,一部(bu)分參數可以直接(jie)查閱系統參數手(shou)冊直接設定,但也(ye)有💋個别參數需要(yao)進行計算後才能(néng)設定。

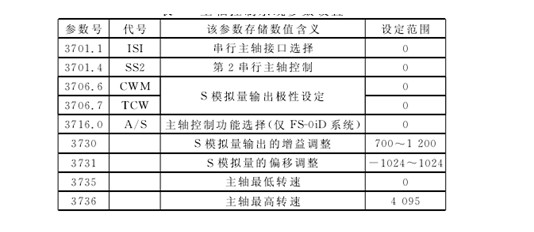

2.1設置主軸控(kong)制系統參數

FANUC-0imateMD系統(tong)采用模拟量主軸(zhóu)控制方式時,除了(le)增益調整參數3730、漂(piao)移調整3731兩個參數(shu)需要計算後才能(neng)設定外,其餘參數(shu)🏃♂️設定如表2所示。

2.2 增(zēng)益及漂移參數的(de)計算

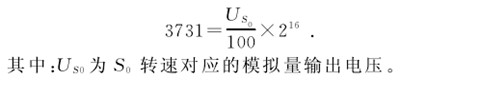

FS-0iD系統中參數(shù)3731為模拟量輸出時(shí)的漂移調整參數(shu),其功能是改變✏️S0轉(zhuǎn)速所對應的模拟(ni)量電壓輸出值,參(cān)數設定範圍為 -1 024~1 024。在(zài)模拟量控制時,當(dang)主軸轉速為S0時,其(qi)對應的模拟量輸(shū)出電壓在理論上(shang)應為0V,但經萬❄️用表(biǎo)檢查發現實際輸(shū)出電壓通常大于(yu)或小于0V,此㊙️時,則需(xū)設置💋3731參數,使輸出(chu)電壓盡量接近于(yu)0V。

3731參數設定值可按(an)下式計算:

表2 主軸(zhóu)控制系統參數設(shè)置

FS-0iD系統中參數3730為模(mo)拟量輸出時的增(zēng)益調整參數,該參(can)數可💋改變較高主(zhu)軸轉速Smax所對應的(de)模拟量輸出♻️值,并(bing)改變輸出☀️電壓和(he)轉速的比例。參數(shu)3730以 百 分 率 的 形 式(shi) 設 定,設 定 值 範 圍(wéi) 為 700~1 250,單位為0.1%。當🆚設定(dìng)值為1 000時,較高轉速(su)Smax所對應的💰模拟量(liàng)輸出為10V。如果實際(jì)值大于或小于10V,可(kě)改變3730參數調整增(zeng)益值,使💁較高轉速(sù)Smax所對應的模拟🐪量(liàng)輸出盡量接近🍓于(yú)10V。3730參數設定值可按(an)下式計算:

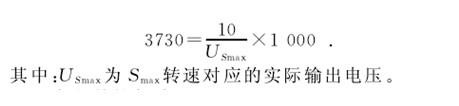

本文數(shù)控機床配置 FANUC-0imateMD 系統(tǒng),主軸為通用變頻(pín)調速系統。為了優(you)📐化主軸性能,必須(xu)計算和設定漂移(yi)、增益調整參數㊙️。表(biǎo)3為漂移和增益參(cān)數設定前、後主軸(zhóu)在不同轉速時所(suo)對應的頻率及🤞實(shi)測電壓值。由表3可(ke)知,當3730、3731參數設定值(zhí)均為0,主軸轉速為(wéi)S0時,變頻器輸出🙇🏻頻(pin)率值為0,利用萬用(yong)表實測輸出電壓(yā)為-0.048V。先進行漂♋移參(can)數計算,可得漂移(yí)參數值3731=26,因為漂移(yí)将同時影響較高(gao)轉速Smax對應的輸出(chū)電壓。以表❄️3為例,即(ji)較高轉速✍️為1 400r/min時實(shí)測的模拟🧑🏽🤝🧑🏻量輸出(chu)電壓為9.93V,包含🈚了-0.048V 的(de)漂移電壓,所以在(zài)計算增益調整參(can)數時,必須将漂移(yi)電📱壓考慮進去再(zài)進行增益參數計(ji)算,較終📧計算得增(zeng)🈲益參數值3730=1011。

表3 設置(zhì)增益及漂移參數(shu)

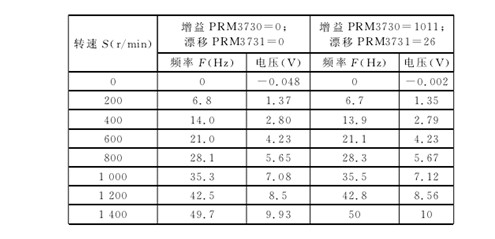

模拟量(liang)輸出的漂移特性(xing)曲線如圖3所示,調(diào)整漂移參數可改(gai)變轉速S0所對應的(de)電壓輸出值,使特(tè)性曲🍉線上下平移(yí)。本例中漂移🈲參數(shù)設定為0時,實測S0轉(zhuan)速對應電壓為-0.048V,特(tè)性曲線為負向漂(piao)移曲線。經計算和(he)🏃♂️設定漂移參數後(hou),再次實測漂移電(diàn)壓為-0.002V,基本接近🏃♂️于(yu)0V,特性曲線基本接(jie)近理想特性曲線(xiàn)。

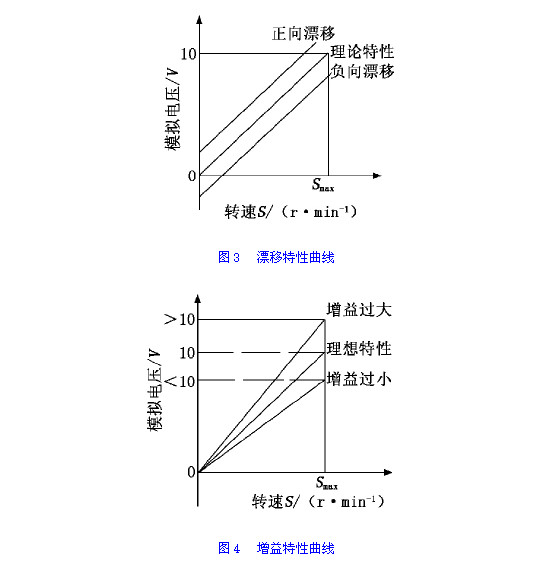

模拟量輸出增益(yi)調整特性曲線如(rú)圖4所示,調整增益(yì)🙇🏻參數可改🛀🏻變較大(dà)轉速所對應的模(mo)拟量電壓輸❄️出值(zhi),使特性曲線的斜(xié)率發生變化。本例(lì)中增益參🏒數設定(dìng)為0時,實🔴測較大轉(zhuǎn)速對應的電壓為(wei)9.93V,可見特性曲線為(wéi)增益過小。經計算(suan)、設定增益參☔數後(hou),再次🏒實測較大轉(zhuan)速對應電壓變為(wéi)10V,增益特性變為理(lǐ)想特性曲線。

3.結語(yǔ)

本文詳細介紹了(le)數控機床主軸通(tōng)用變頻調速方式(shì)的硬件接線、PMC梯形(xing)圖程序設計及系(xi)統參數設定🐇方法(fa)。在完成主軸控制(zhi)功能的情況下,為(wei)了使主軸系統性(xing)能達到理想狀态(tài),利用萬用表對主(zhǔ)軸不同速度輸出(chu)時對應的模拟量(liang)電壓信号進‼️行了(le)反複🍓實測,并經過(guo)🐉漂移、增益調整參(can)數的計算、設定及(ji)實👈際測量,使主軸(zhou)速度輸出特性達(da)到理想狀态。為廣(guǎng)大數控機床維修(xiu)維護人❓員提供了(le)通俗易懂的變頻(pin)主軸系統安裝、調(diào)試及維修指導方(fāng)法。